L'autoroute 100% recyclée

Rouler sur une route composée de matériaux 100% recyclés, c’est désormais possible. Les premiers km sont en place sur l'autoroute A10.

Publié le : Mise à jour :

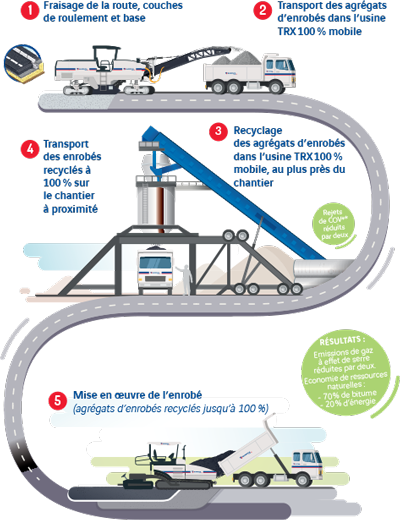

Le principe de routes recyclées n’est pas nouveau en soi et représentent aujourd’hui, plus de la moitié des enrobés. Et depuis 20 ans, VINCI Autoroutes réalise régulièrement des chantiers dont le taux de recyclage atteint 20 à 30 %, voire 50 à 60 % sur certains d’entre eux.

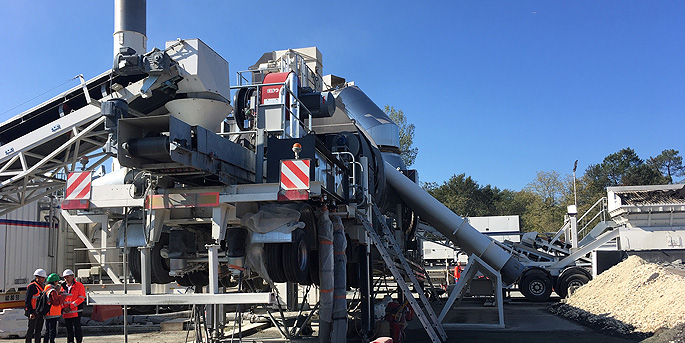

La principale innovation réside donc dans la création d’une usine mobile, pour être au plus près de la zone concernée et à même de produire entre 250 et 400 tonnes par heure d’enrobés.

Quand on sait que chaque année en France, l'entretien des routes existantes, la construction de nouvelles voiries et les travaux liés aux réseaux consomment environ 35 à 40 millions de tonnes d'enrobés, l’innovation 100% recyclée » est donc promise à un bel avenir.

Ivan Drouadaine - Eurovia

L'usine mobile

Photo FH

Après une phase de recherche et développement de plus de deux ans, la solution « 100 % recyclée » a fait l’objet d’une première expérimentation en 2018.

Afin de vérifier la faisabilité technique, économique et organisationnelle de l’innovation, l’expérimentation s'est déroulée en conditions réelles, dans le cadre particulièrement contraignant d’un chantier de rénovation autoroutière. Le site retenu se situe sur l’autoroute A10, sur le réseau de VINCI Autoroutes (ASF), sur la section Pons - Saint-Aubin, dans le département de la Gironde. Le prototype de la nouvelle usine mobile a été acheminé en 17 colis, par convois exceptionnels, sur la plate-forme de production du chantier. Le montage sur site a nécessité 3 semaines, la mise en route 4 semaines, avant les premiers essais de fabrication.

L’expérimentation a été menée sur 1 km de voie lente, dans le cadre d’un chantier de rénovation portant au total sur 40 km d’autoroute. Sur cette « section de démonstration recyclée à 100 % », les grave-bitumes constituant les couches d’assise ont été fabriquées et mises en œuvre à partir de 100 % d’agrégats d’enrobés. L’enrobé (en béton bitumineux semi-grenu) constituant la couche de roulement a été produit à partir d’agrégats enrobés issus du fraisage de l’ancienne chaussée.

L'usine mobile

Photo FH ÉCOUTER

ÉCOUTER